Onderdelen en componenten van EV testen

6.1 Wat is een PDU?

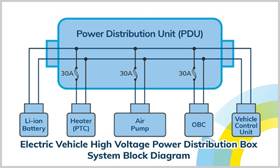

In een elektrisch voertuig (EV) speelt de Power Distribution Unit (PDU) een centrale rol binnen de elektrische architectuur. De PDU fungeert als het elektrisch verdeelcentrum dat de hoogspanningsenergie afkomstig van de tractiebatterij (typisch 400V of 800V) verdeelt naar verschillende subsystemen in het voertuig. Tot deze verbruikers behoren onder andere de tractieomvormer, de DC/DC-convertoren, de on-board lader, het HVAC-systeem (airconditioning en verwarming) en overige hoogspanningscomponenten zoals elektrische compressoren of verwarmingsmodules.

Naast het verdelen van elektrische energie, vervult de PDU ook een beschermende functie. Ze bevat beveiligingselementen zoals zekeringen, relais of solid-state switches, die het systeem beschermen tegen overstroom, kortsluiting en andere elektrische storingen. Moderne PDU’s zijn vaak uitgerust met meet- en communicatiefuncties, waardoor parameters zoals spanning, stroom, temperatuur en foutcondities continu gemonitord kunnen worden. Deze gegevens worden doorgegeven aan de voertuigcontrole-eenheid (VCU), die ze gebruikt voor veilige en efficiënte aansturing van het gehele elektrische systeem.

Afhankelijk van de voertuigarchitectuur kan de PDU centraal geplaatst zijn nabij de hoogspanningsbatterij, of kunnen er meerdere gedistribueerde PDU’s aanwezig zijn die lokale subsystemen van stroom voorzien. In sommige gevallen worden ook functies zoals de DC/DC-conversie, precharge-circuits of isolatiebewaking rechtstreeks geïntegreerd in de PDU, om plaats en gewicht te besparen.

De Power Distribution Unit is een kritieke schakel in de werking en veiligheid van een elektrisch voertuig. De belangrijkste elektrische componenten van een PDU zijn: relais, zekeringen, connectoren, koperen stroomrails (busbars), stroommeetsystemen, spanningsmeetsystemen, voorlaadweerstanden en kabelbomen (wiring harness)

6.2 Hoogspanning kabelbomen of Wiring harness testen

De hoogspanningskabelboom in elektrische voertuigen speelt een essentiële rol in de energieverdeling binnen het hoogspanningssysteem. Ze bestaat uit connectoren, terminals, geleiders, isolatie materiaal en andere onderdelen, en zorgt voor de elektrische verbinding tussen componenten zoals de tractiebatterij, AC- en DC-laadpoorten, onderhoudsschakelaars, airconditioningmodules, elektrische aandrijflijn en elektromotoren.

Door de hoge spanningen en stromen waarmee deze kabels werken, in combinatie met hun grotere draaddiameters en het vaak hoge aantal kabels, brengt het ontwerp aanzienlijke technische uitdagingen met zich mee. Denk hierbij aan complexe kabelgeleiding, veiligheidseisen, afscherming tegen elektromagnetische interferentie, evenals gewichts- en kostenefficiëntie.

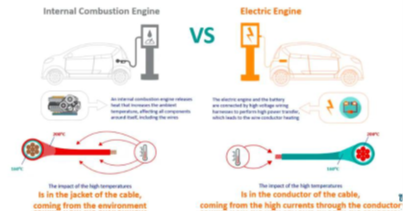

Hoogspanningskabels in elektrische voertuigen verschillen duidelijk van traditionele autokabels. Waar klassieke systemen vaak voor 12V of 24V ontworpen zijn, moet de bekabeling in elektrische voertuigen doorgaans geschikt zijn voor een nominale spanning van 600 volt. Bij commerciële voertuigen of bussen loopt dit al op tot 1000 volt en in de nieuwste elektrische vrachtwagens zelfs tot 1500 volt. Ook qua temperatuurvereisten zijn er hogere normen. Kabels die in de passagiersruimte of motorcompartiment liggen, moeten vaak bestand zijn tegen temperaturen van 105 graden Celsius of meer, waarbij kabels voor elektrische voertuigen vaak een temperatuurbestendigheid van 125 tot 150 graden Celsius vereisen.

Tot slot wordt van deze kabels een langere levensduur verwacht. Waar gangbare autokabels vaak ontworpen zijn voor ongeveer 3000 bedrijfsuren, kunnen hoogspanningskabels in elektrische voertuigen – afhankelijk van de toepassing – een verwachte levensduur van meer dan 12.000 uur hebben, op voorwaarde dat de omgevingstemperatuur en belastingen binnen specificatie blijven.

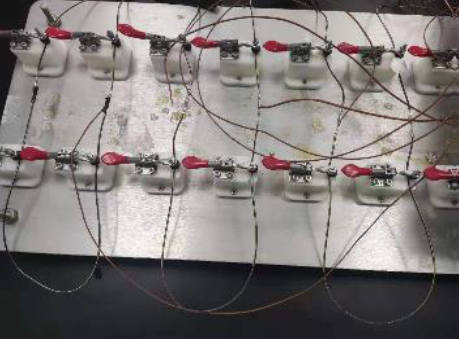

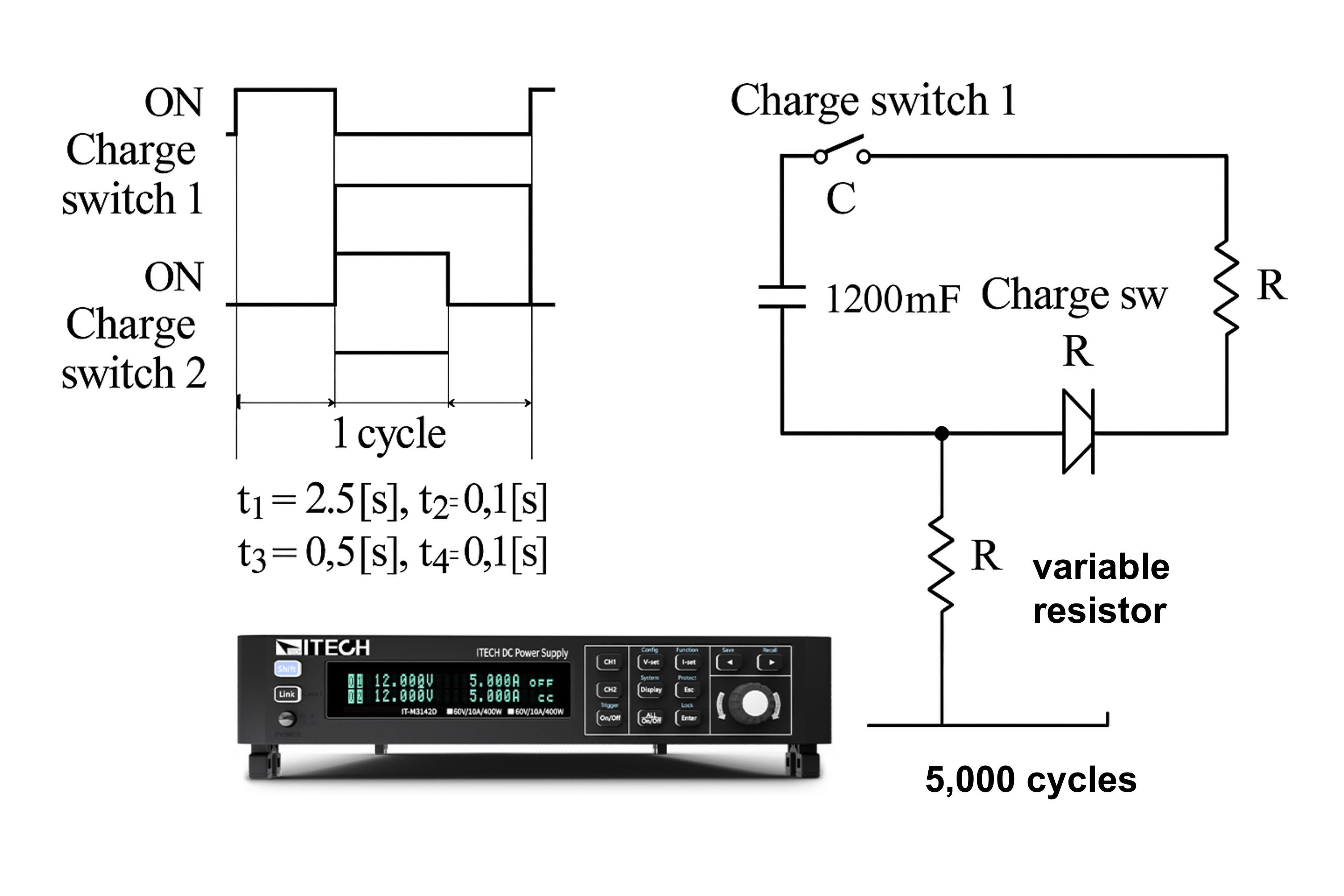

Een praktische test case van een kabelboom die getest moeten worden. In de testopstelling wordt een temperatuurstijgingstest uitgevoerd met een stroom van meer dan 1000 A. Door herhaaldelijk de ingaande stroom te verhogen of te verlagen en daarbij de veranderingen in de uitgaande stroom en de temperatuur te observeren, kan er beoordeeld worden of de connector geschikt is voor gebruik in elektrische voertuigen.

Voor de temperatuurstijgingstest van hoogspanningskabelbomen wordt gebruikgemaakt van een testopstelling die zowel AC- als DC-tests ondersteunt. Voorbeelden van testconfiguraties zijn: DC 1000 V bij 800 A (tot 400 kW), AC 700 V bij 800 A, en tests met hoge spanning tot 1200 V in combinatie met lage stroom voor hoge meetnauwkeurigheid.

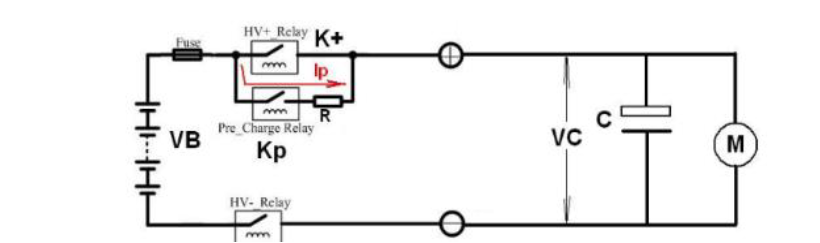

6.3 Pre-charge relais test

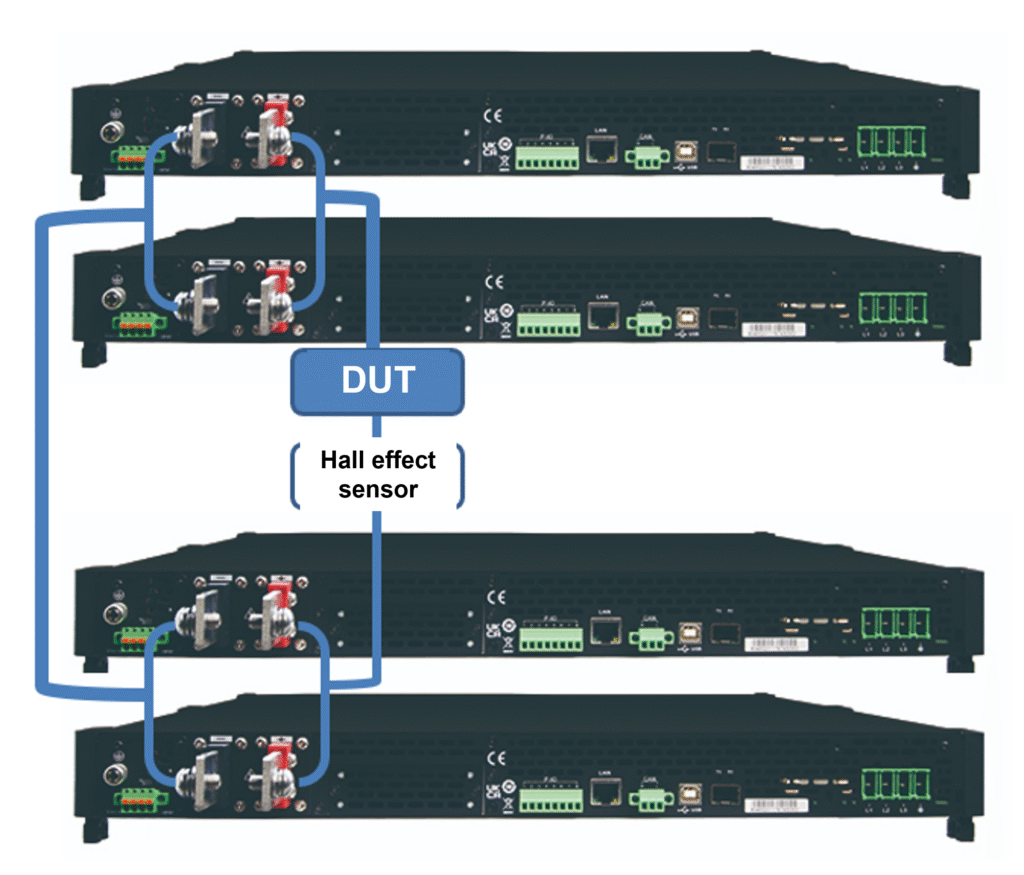

Hiervoor hebben we een bi-directionele DC voeding nodig met een lage spanning maar met de mogelijkheid om heel hoge stromen te leveren. En praktische testopstelling zijn 2 sets van meerdere IT-M3900C 10V DC bi-directionele voedingen die parallel worden geschakeld.

Het omschakelen van de stroomrichting wordt bereikt door het instellen van de spanningswaarde, waardoor de bi-directionele werking kan worden gesimuleerd.

Bij het testen van de relais in het voorlaad pad hebben klanten een bi-directionele DC-voeding nodig met een spanning van 10 V en een stroom van 1500 A.

De opstelling maakt snelle omschakeling tussen positieve en negatieve stroom mogelijk, zodat zowel snelle als trage belasting omstandigheden kunnen worden gesimuleerd.

Op basis van vooraf ingestelde tabellen met tot 100.000 verschillende stroomwaarden, kan de testopstelling continu draaien gedurende meerdere dagen.

6.4 High-voltage MSD connector test

De handmatige onderhoudsschakelaar (MSD) is een hoogspanningsconnector met een geïntegreerde zekering. Om de veiligheid van personen en voertuigen te garanderen tijdens onderhoudswerkzaamheden aan elektrische voertuigen wordt de stroomtoevoer van het hoogspanningssysteem onderbroken door het loskoppelen van de MSD. Hiermee wordt elektrische isolatie van het hoogspanningssysteem gerealiseerd en biedt de schakelaar ook bescherming tegen kortsluiting.

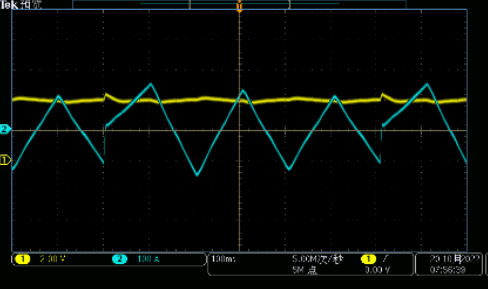

Een correcte werking van de MSD kan getest worden met een cyclische stroompuls test.

Er wordt gebruik gemaakt van een DC voeding en een testopstelling met condensator, schakelaars en een variabele weerstand om de ontlaadstroom te bepalen. De ontlaad cyclus wordt tot 50.000 maal herhaald om een correcte werking van de MSD te garanderen.

6.5 Zekering testen

In een elektrisch voertuig spelen zekeringen een essentiële rol bij de bescherming van zowel de elektrische systemen als de inzittenden. Ze fungeren als passieve beveiligingselementen die het circuit onderbreken wanneer zich een overbelasting of kortsluiting voordoet. Op die manier voorkomen ze schade aan componenten of het ontstaan van gevaarlijke situaties.

Doordat elektrische voertuigen gebruikmaken van hoge spanningen, doorgaans met spanningen tot 800 volt en in sommige toepassingen zeer hoge stromen, worden er speciaal ontworpen hoogspanningszekeringen toegepast. Deze zijn in staat om snel en betrouwbaar te reageren bij foutcondities, zelfs onder zware elektrische belasting.

Zekeringen in EV’s worden onder meer gebruikt in de hoofdcircuits van het tractiebatterijpakket, in DC-laadcircuits, in de DC/DC-omvormers, binnen de elektrische aandrijving en bij verwarmings- of airconditioningsystemen. Ze moeten daarbij niet alleen voldoen aan de juiste nominale stroom- en spanningswaarden, maar ook bestand zijn tegen hoge omgevingstemperaturen, trillingen en thermische cycli zoals die voorkomen in automotive toepassingen.

In moderne voertuigen worden vaak snelschakelende zekeringen gebruikt, specifiek ontworpen voor hoge gelijkspanningen. In sommige gevallen worden zekeringen geïntegreerd in andere componenten, zoals in de handmatige onderhoudsschakelaar (MSD) of in batterijbeheersystemen, om ruimte te besparen en de veiligheid verder te verhogen.

ADLER zekeringen voor EV 10V/5000A testtoren voor zekeringen

Een bi-directionele DC testopstelling met een hoog vermogen is nodig voor het controleren van de kritische parameters. Zo is het essentieel om werkingsomstandigheden op hoge frequentie nauwkeurig te simuleren, bijvoorbeeld met een 10 ms belastingcyclus en een meetinterval van eveneens 10 ms. Daarnaast is een uiterst snelle stijg- en daaltijd van slechts 10 ms vereist. Tot slot wordt er vaak een extreem hoge stroomsterkte gevraagd, met eisen die kunnen oplopen tot 5000 A en hoger.

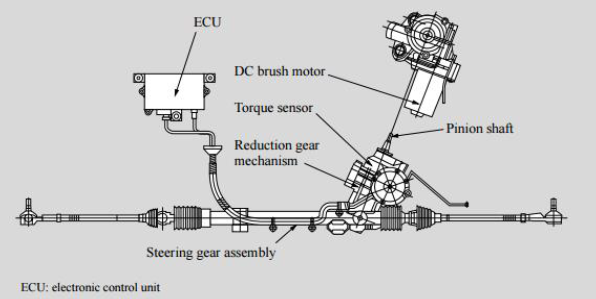

6.5 Elektrische stuurbekrachtiging EPS

Elektrische stuurbekrachtiging (EPS) is een stuurbekrachtigingssysteem dat rechtstreeks gebruik maakt van een elektromotor om extra stuurkoppel te leveren. Vergeleken met het traditionele hydraulische stuurbekrachtigingssysteem (HPS – Hydraulic Power Steering) biedt EPS meerdere voordelen. Het systeem bestaat hoofdzakelijk uit een draaimomentsensor, een voertuigsnelheidssensor, een elektromotor, een reductiemechanisme en een elektronische regeleenheid (ECU).

Het basisprincipe van EPS werkt als volgt: de draaimomentsensor is verbonden met de stuurstang (tandwielas). Wanneer de bestuurder het stuurwiel draait, detecteert de sensor het koppel en ontstaat er onder invloed van de torsiestang een relatieve hoekverplaatsing tussen de ingaande en uitgaande as. Deze verplaatsing wordt omgezet in een elektrisch signaal en doorgestuurd naar de ECU. Op basis van de signalen van de draaimomentsensor en de voertuigsnelheidssensor bepaalt de ECU zowel de draairichting van de motor als de grootte van de elektrische bekrachtiging.

Dankzij deze regeling kan het systeem in realtime de mate van stuurbekrachtiging aanpassen aan de rijsnelheid. Bij lage snelheden voelt het sturen licht en soepel aan, terwijl bij hogere snelheden de besturing juist stabieler en betrouwbaarder aanvoelt.

800W EPS aandrijving

Fabrikanten moeten het stuurbekrachtigingssysteem simuleren en testen. Op een testbank wordt de rotatie van het stuurwiel nagebootst. Dit helpt om via de draaimomentsensor en druksensoren aan beide zijden van de krachtmeting, de verhouding tussen de draaibeweging en de motoroutput zo nauwkeurig mogelijk te verifiëren. Ook worden automatische duurzaamheidstests uitgevoerd. Tegelijkertijd voorziet de testopstelling het systeem van een 13,5 V voedingsspanning voor de aandrijving van de elektromotor. Via CAN-communicatie worden in real time parameters van het stuursysteem en gegevens van de omringende sensoren verzameld voor statistische vergelijking.

Aangezien de auto zowel naar links als rechts moet kunnen sturen, draait de elektromotor afwisselend vooruit en achteruit. Net voordat de motor van draairichting verandert, wordt er door de traagheid van de rotor een tegen-EMK (elektromotorische kracht) opgewekt. Voor de voeding blijft de spanningsrichting dan hetzelfde, maar de stroom keert om: van positieve uitgang naar positieve instroom.

Voor deze test is er een bi-directionele DC bron nodig als onderdeel van de testopstelling voor elektronische stuurbekrachtigingssystemen.

Voor meer informatie over de te gebruiken testapparatuur neem contact met ons op.