Het testen van een EV batterij pack

Het testen van een batterij pack ligt uiteraard in het verlengde van het testen van een batterij module.

Ook hier kunnen we de volgende testen uitvoeren:

– Het bepalen van de impedantie van het complete batterij pack

– Het bepalen van de capaciteit van het batterij pack

– Het aantal laad-/ontlaadcycli

Ten opzichte van het testen van de batterij modules hebben we hier te maken met hogere vermogens (kWh), hogere stromen en meer en meer ook hogere spanningen. En dit op zich geeft ook nieuwe uitdagingen. We zien op dit moment batterij packs voor bussen en vrachtwagens met spanningen tot zo’n 800V. De ontwikkelingen gaan echter al tot 1000 en 1250V batterij packs.

De grootste uitdaging zit hem echter in de laadstromen. Met behulp van een pantograaf kunnen we met behoorlijk hoge stromen laden. Maar de elektrische vrachtwagen heeft op dit moment nog geen pantograaf. Daar zit de uitdaging in gekoelde laadconnectoren om zo toch een hanteerbare kabel te hebben die hoge laadstromen aan kan. En als we horen wat de toekomstplannen zijn met name voor lange afstand vrachtwagens dan gaan we naar laadstromen van 2000A en meer bij een laadspanning van maximaal 1500V. Er zijn nog wat uitdagingen aan te gaan.

Het bepalen van de batterij pack impedantie

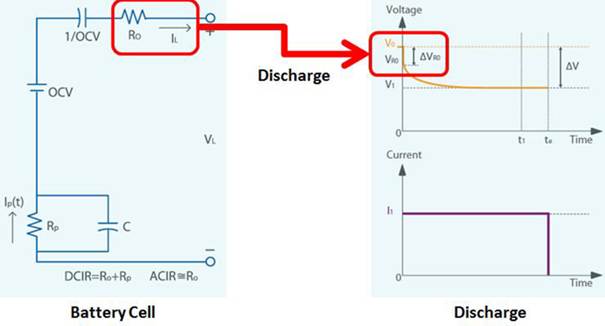

Inherent aan de opbouw van de batterij cel hebben we te maken met een bepaalde weerstand en parallelle capaciteit van de gebruikte materialen. In een batterij module of pack hebben we te maken met een serie- en parallelschakeling van batterij cellen met een bepaalde impedantie als gevolg. Uiteraard willen we de weerstand zo klein mogelijk houden in verband met de interne verliezen en opwarming van de batterij. En bij dynamische belastingen speelt naast de weerstand ook de capaciteit een rol. Zie hieronder een tekening van hoe we een batterij cel elektronisch kunnen weergeven.

De interne weerstand kunnen we vrij simpel bepalen door middel van een stap response meeting in de belasting van de batterij. Deze belasting variatie geeft een initiële spanningsvariatie en als we die spanningsvariatie delen door de stroom hebben we de interne weerstand. De interne weerstand meeting bij batterijen is ook in verschillende standaarden vastgelegd zoals de DIN EN 61951 en de DIN EN 61960. Bij deze methode wordt gebruik gemaakt van twee verschillende belasting stromen en wordt van daaruit de Ri berekend. Er zijn een aantal fabrikanten van elektronische DC belastingen die dit als standaard meting in de DC load hebben geïntegreerd, waaronder bijvoorbeeld Hoëcherl&Hackl met de H&H PLI-serie. We kunnen deze methode dus ook gebruiken bij een batterij module of batterij pack.

Bij dynamische belastingen is ook de interne capaciteit van belang. Deze meeting wordt bij een specifieke frequentie uitgevoerd (meestal 1kHz) of wordt uitgevoerd over een breed bereik aan frequenties om zo nog beter het dynamische gedrag van de batterij te bepalen. Bij een batterij module of pack moet je hier rekening houden met vrij hoge spanningen bij nog steeds een relatief lage impedantie. Er is dan ook specifieke instrumentatie voor nodig om deze metingen uit te voeren met meetresultaten in de micro en milli ohms. Voor mogelijke oplossingen zie bijvoorbeeld de Itech IT-5100 serie of de Hioki BT4560.

Het bepalen van de capaciteit van een batterij pack

Het bepalen van de capaciteit van een batterij pack is afhankelijk van een groot aantal variabelen:

- Maximale laadspanning

- Maximale ontlaadspanning

- Maximale laadstroom

- Maximale ontlaadstroom

- Temperatuur van de batterij

- Gewenste aantal laad-/ontlaadcycli

En een aantal van deze variabele zijn contradictionaire waarden.

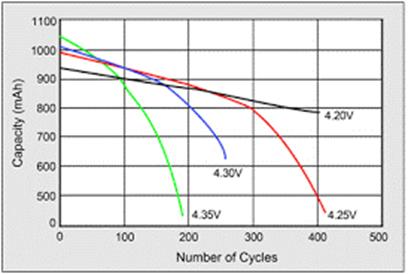

Je wilt laden tot een zo hoog mogelijke spanning en ontladen tot een zo laag mogelijk spanning om zo een maximale capaciteit van uit de batterij te krijgen. Alleen gaat dit wel ten koste van de levensduur c.q. het aantal laad-/ontlaadcycli.

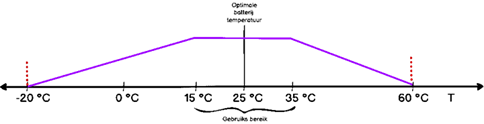

Bij een lage temperatuur is de capaciteit lager maar dit is ook het geval bij een te hoge temperatuur.

U begrijpt het al; voor alle temperatuur omstandigheden zijn er andere parameters mogelijk voor het ideale batterij cel gedrag. Veel van deze parameters worden ook meegenomen in een goed Batterij Management Systeem (BMS) voor de optimale capaciteit/levensduur mix geheel afhankelijk van de applicatie waarvoor de batterij gebruikt gaat worden.

Laden met een te hoge laadspanning heeft tot gevolg dat de levensduur van de batterij wordt beperkt. Het aantal laadcycli neemt af. In dit voorbeeld zien we 3.7V li-ion cellen.

Ook bij het ontladen van de batterij moet rekening gehouden worden met de optimale ontlaadspanning voor een maximale levensduur. Ontlaad je de batterij te ver (te lage spanning) dan wordt de levensduur al snel aanzienlijk verkort. Een reductie van 20% van de spanning wordt gezien als maximaal voor een goede levensduur.

Er zijn dus heel wat parameters die moeten worden vast gelegd alvorens te beginnen met het bepalen van de optimale capaciteit van een batterij pack.

Die parameters worden eigenlijk altijd verstrekt door de fabrikant van de batterij.

Echter het kan zijn dat je als gebruiker de batterij ook onder andere omstandigheden wilt testen.

Voor het bepalen van de capaciteit van een batterij pack gelden eigenlijk ook weer dezelfde voorwaarden zoals we die hebben genoemd bij het testen van een batterij module, alleen wordt er nu gewerkt met hogere vermogens. Zeker bij deze hoge vermogens zien we de voordelen van het gebruik van (regeneratieve) bi-directionele DC voedingen.

Voor de kleine packs hebben we in het producten portfolio van TTMS twee kwadrant DC voedingen in de spanningsrange van 0-80V door tot 0-1500V bij vermogens van 5kW tot 42kW. Deze voedingen zijn helemaal afgestemd op deze toepassingen en hebben de mogelijkheid van een autonome charge en discharge cyclus met de door de klant gewenste parameters. Aan de hand van ingestelde waarden als Laad/Ontlaad spanning, stroom en tijd kan worden geladen of ontladen. Eventueel kan dat ook met een dynamische laad- en ontlaad stroom. Daarnaast hebben we dan de stop waarden voor het laden en ontladen in de vorm van stop spanning, stop stroom en stop capaciteit. Bij een enkele bi-directionele DC voeding is er ook een mogelijkheid van het aansluiten van een temperatuur sensor zodat ook de temperatuur van het batterij pack wordt meegenomen in de resultaten en ook een stop waarde kan zijn.

Bij chargers voor auto’s zien we echter al vermogens van 11 en 22kW of zelfs 44kW. Bij de DC chargers voor vrachtwagens en bussen loopt dit nu al door tot 600kW en 900kW. Wij verwachten echter de eerste laders van 1200kW ook binnenkort op de markt. Bij boten hebben we al een laadstation gezien van 6MW.

Bij de meeste bi-directionele DC voedingen kunnen we een test systeem opbouwen door een aantal units in een master/slave configuratie te zetten om zo configuraties te creëren tot in de MW’s.

We hebben echter ook oplossingen met bi-directionele DC voedingen van 60kW (max 300kW) en een modulair systeem met 15kW tot 160kW modules welke te combineren zijn tot >1,2MW installaties met een maximale spanning van 1500V. En de laatste ontwikkelingen gaan nog wat verder in de vorm van 42kW modules in een 3U hoog mainframe waarmee we een systeem kunnen maken van 10MW met een maximale spanning van 2250V en zelfs 4500V.

De levensduur/laad- en ontlaadcyclus test

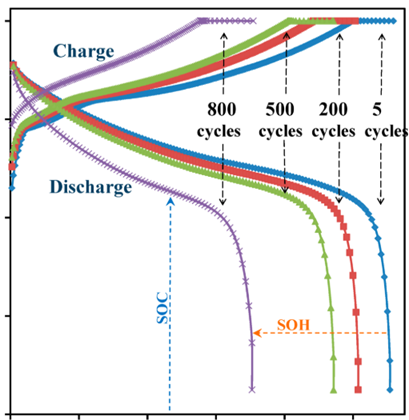

Bij deze test gaan we uit van een bepaalde capaciteit van de batterij bij een bepaalde temperatuur, bij een bepaalde laadspanning, bij een bepaald maximale ontlaadspanning en bij een bepaalde ontlaadstroom (niet dynamisch) en dat wordt dan de 100% capaciteit genoemd. Vervolgens ga je deze batterij cel vanaf een bepaald percentage ontladen en opnieuw laden. En als je dat maar vaak genoeg doet krijg je afhankelijk van je pack een vergelijkbare grafiek als hieronder:

Het aantal laad-/ontlaadcycli van een batterij pack

Als deze testen al worden uitgevoerd op het volledige pack (meestal blijft dit beperkt tot de batterij module) dan zijn dit langdurige en kostbare testen. Voor de testen kan uiteraard dezelfde hardware worden gebruikt als bij de capaciteit test en dan vaak aangevuld met uitgebreide batterij test software.

Met de Itech 6642C bi-directionele voedingen en multi channel test software, kunnen we zelfs tot 256 packs van MW-units testen.